Оценка возможностей роста производства солнечных элементов в период 2010-2025 гг. Часть 1

Плеханов С.И., Наумов А.В.

ОАО НПП «КВАНТ» 2010

Сфера использования наземных солнечных элементов (СЭ) расширяется и промышленно развитые страны строят масштабные планы роста солнечной энергетики. Если сегодня солнечная энергетика занимает менее 1% в общемировом балансе произведенной электроэнергии, то к 2025 г. эта доля должна возрасти до

В настоящее время солнечная энергетика базируется на СЭ, которые можно разделить на:

— кремниевые СЭ (моно-кристаллы Si, мульти-кристаллы Si, ленты Si, пленки аморфного α- Si) — боле 90% всех СЭ,

— не-кремниевые тонкопленочные СЭ (CdTe, CuInSe2 или CIS, GaAs/Ge) ~7-8% всех СЭ.

Последние годы многие участники рынка обратились к развитию не-кремниевых СЭ. Так, например, в 2010 г. компания First Solar (США) объявила о завершении строительства ряда заводов по выпуску СЭ в год общей мощностью 1 ГВт на основе CdTе. ООО «Солнечный поток» (Россия) реализует производство СЭ на основе GaAs/Ge в Ставропольском крае совместно с Роснано и ФТИ им. А.Ф.Иоффе. Предполагается, что к 2015 г. объем выпуска установок составит около 85 МВт/г.

Ряд исследователей считают, что развитие солнечной энергетики в целом должно идти по пути использования тонкопленочных СЭ, поскольку некоторые СЭ уже в настоящее время демонстрируют достаточно высокий к.п.д., а низкие удельные расходы материалов предполагают возможную дешевизну СЭ. В связи с этим возникает вопрос — могут ли не- Si тонкопленочные СЭ (из тех, которые в настоящее время промышленно выпускаются), составить реальную альтернативу Si-СЭ в период до 2025 г., насколько надежна их сырьевая база для решения поставленных задач роста и не столкнутся ли они, рано или поздно, с сырьевыми ограничениями.

По оценкам к 2025 г. ежегодно должны вводиться в действие солнечные станции мощностью

Цель данной работы — исследование возможностей роста объемов производства не-кремниевых тонкопленочных СЭ на основе CdTe, CIS и GaAs/Ge в период

• распространенности элементов в земной коре

• возможностей добывающих и потребляющих отраслей

• общих тенденций развития отрасли.

Рис.1 Структура и внешний вид СЭ на CdTe

На изготовление СЭ площадью 1 м2 сегодня требуется около 10г теллура и 9г кадмия. Сегодня при к.п.д. около 10% для генерации 1 ГВт требуется 100 т Те. Рассмотрим основные используемые материалы:

Кадмий:

В земной коре кадмия содержится около 1.4

Теллур:

В земной коре теллура содержится 1

Но и эта цифра маловероятна — возможность резкого увеличения производства Те невелика. Новая технология выщелачивания меди, разработанная в начале

Поэтому, наиболее вероятной представляется величина возможного привлечения теллура в солнечную энергетику около

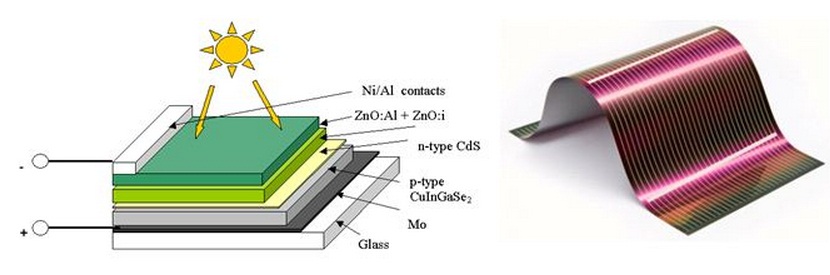

Рис. 2 Структура и внешний вид солнечного элемента на основе SIGS.

Удельный вес этой технологии пока невелик. Однако аналитики GreenTechМedia предполагают, что к 2012 г. СЭ на CIGS займут 12% рынка, что составит 3 ГВт, и будут расти дальше. Рассмотрим основные используемые материалы.

Селен:

В земной коре селена содержится 6

Индий:

В земной коре индия крайне мало —

Галлий:

Среди редких элементов галлий является одним из наиболее распространенных. Содержание галлия 15 ррm от всей массы земной коры, что почти равно содержанию свинца и значительно превышает содержание молибдена, вольфрама, сурьмы, ртути, мышьяка, висмута.

Галлий — типичный представитель широкого рассеяния — приурочен к образованиям, содержащим окиси алюминия, кремния, сульфиды цинка и мышьяка, германия и меди, где содержится в концентрациях несколько десятков ррm. Мировые ресурсы галлия только в бокситах (природная смесь водных окислов алюминия с глиной и окислами железа) превышают 1 млн т. Ежегодно из недр земли извлекаются и перерабатываются бокситы, теоретически содержащие свыше 3 тыс т галлия (если принять среднее содержание галлия ~50 г/тонну). Поэтому галлий не будет являться лимитирующим элементом.

Возможно ли увеличение производства индия сверх этого уровня? В данном случае возможность получать большие количества лимитирующего сырья более реальна. Производство цинка в мире растет, следовательно, потенциальная сырьевая база для индия также растет. Поэтому принципиальных ограничений роста добычи индия не существует. Так, только один из крупнейших цинковых рудников Kidd Creek Mine в Онтарио, обладая запасами 3 400 т индия, потенциально является крупнейшим производителем индия. Российский индий извлекается из медноколчеданных месторождений Урала (75% объема всех российских цинковых концентратов, среднее содержание индия 3.2 г/т). Индий содержится также в полиметаллических месторождениях Южной Сибири и Приморья (среднее содержание индия 14.7 г/т). Всего же запасы российского индия учтены в рудах 61 месторождения.

Можно предположить, что максимальный вклад CIGS-СЭ может составить до

Таким образом, оценочно, тонкопленочные технологии CdTe+CIGS смогут внести, как максимум ~45 ГВт/год новых генерирующих мощностей к 2025 г.

aenergy.ru